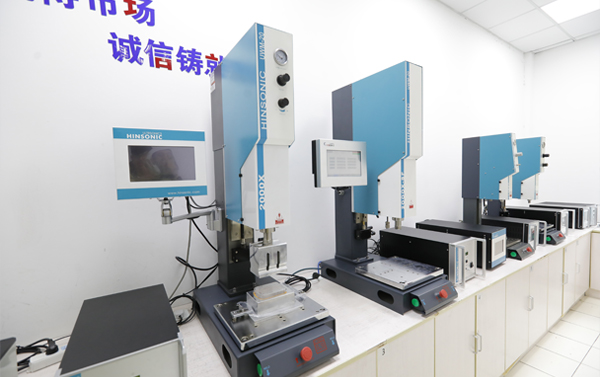

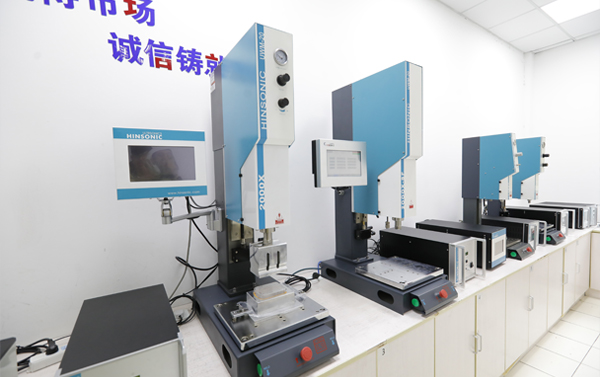

传统的超声装置由气缸驱动,在新趋势下,不能满足这些较小,更精细的组件的高精度和高重复焊接要求。在这里,我们介绍了伺服驱动的

超声波焊接设备,如何提高焊接效果。

伺服驱动器的关键特性是在整个焊接过程中实现更准确且更敏感的压力。焊接压力是必须确保

超声波焊头和产品之间充分接触的,并且有效地传递超声能量。因此,更快,准确地调整焊接压力对于提高焊接质量具有重要意义。

焊接压力调整

当焊接参数是定时时,焊接压力/波动的变化会影响焊缝。焊接压力太小,降低了焊接带的压缩量和接触压力,从而减少了塑料熔化所需的热量,导致冷焊或较弱的焊缝。焊接压力太大,这可能导致焊接带变形,偏置或断裂,塑料不具有足够的时间熔化和流动,并且不能形成强的连接。

在适当的时间上施加适当的力,可以产生具有高稠度和高强度的焊缝。我们认为理想的焊接压力,其控制需要快速和动态的变化,并应适应熔融塑料的状态。这是一个“动态调整过程”。这种动态调节过程不能通过传统的气动

超声焊接波设备实现,并且必须使用用于伺服控制的

超声波焊接机。随着焊接压力控制的速度和准确性增加,塑料焊缝的强度和一致性也增加。对于焊接强度,我们可以检测焊接部分,显微镜检查焊缝中聚合物链的伤口方法。

在熔化之后,焊接压力在几毫秒内减小,以允许聚合物链垂直地穿过焊接界面并在冷却收缩的前面完全卷绕。相反,如果焊接强度不足,则通常是因为聚合物链是部分缠绕的,或者没有绕组,或者聚合物链平行于焊接界面,而不是垂直于其。

焊接压力调节可提高焊接结果

对于医疗小部件的焊接,为了使溢出最小化,焊接带的高度设计通常小于0.3mm,气动设备易于阻挡焊接带,焊接时间太短可能会形成“虚拟焊接“,焊接结果,如拉力和密封是不稳定的。伺服超声波焊接可以足够长(焊接压力<30n)和精密压力。焊接带在焊接时间内完全熔化。测试结果表明,压力控制伺服

超声波塑焊机,平均拉伸力较大,拉力波动(标准偏差)小,焊接轮廓特性(渗透更深),其更靠近基质材料。

对于透明PC的焊接,另一个头痛的问题是泡沫。在实践中,客户使用气动驱动设备来避免焊接中的气泡问题。在使用伺服驱动装置之后,通过调节焊接压力来消除气泡。生产高质量的焊缝。

对于超声波焊接一些较大的部件,由于焊头设计的限制,气动驱动设备的焊接时间短,焊接强度低。伺服驱动器用于通过调节压力和速度来增加焊接时间,并且焊接强度得到改善。

伺服驱动的

超声波焊接设备还证明了长,脆弱和薄壁部件的焊接应用。在塑料焊接盒中设计成非常薄的(约0.5毫米)剪切缝,通过较小的焊接压力产生高强度高焊接强度的焊缝。